Základný dizajn magnetu

Stroj Magnabend je navrhnutý ako výkonný jednosmerný magnet s obmedzeným pracovným cyklom.

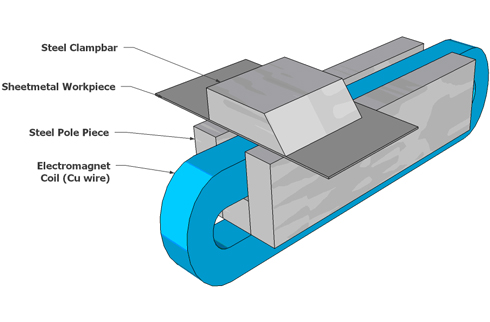

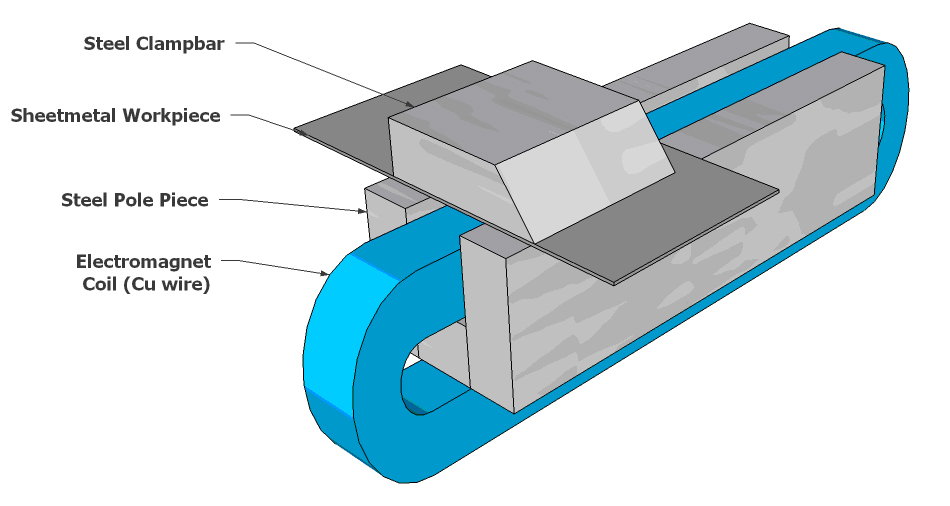

Stroj sa skladá z 3 základných častí:-

Teleso magnetu, ktoré tvorí základ stroja a obsahuje cievku elektromagnetu.

Upínacia lišta, ktorá poskytuje dráhu pre magnetický tok medzi pólmi magnetickej základne, a tým upína plechový obrobok.

Ohýbací nosník, ktorý je otočený k prednému okraju telesa magnetu a poskytuje prostriedok na aplikáciu ohýbacej sily na obrobok.

3-D model:

Nižšie je 3-D výkres zobrazujúci základné usporiadanie častí v magnete typu U:

Pracovný cyklus

Koncept pracovného cyklu je veľmi dôležitým aspektom konštrukcie elektromagnetu.Ak konštrukcia poskytuje väčší pracovný cyklus, ako je potrebné, potom to nie je optimálne.Väčší pracovný cyklus vo svojej podstate znamená, že bude potrebné viac medeného drôtu (s následnými vyššími nákladmi) a/alebo bude k dispozícii menšia upínacia sila.

Poznámka: Magnet s vyšším pracovným cyklom bude mať menšiu stratu energie, čo znamená, že spotrebuje menej energie, a preto bude jeho prevádzka lacnejšia.Pretože je však magnet ZAPNUTÝ len na krátku dobu, potom sa prevádzkové náklady na energiu zvyčajne považujú za veľmi málo významné.Konštrukčným prístupom je teda dosiahnuť čo najväčší rozptyl energie, pokiaľ ide o neprehrievanie vinutia cievky.(Tento prístup je spoločný pre väčšinu návrhov elektromagnetov).

Magnabend je navrhnutý pre nominálny pracovný cyklus približne 25 %.

Ohyb zvyčajne trvá len 2 alebo 3 sekundy.Magnet sa potom vypne na ďalších 8 až 10 sekúnd, kým sa obrobok premiestni a zarovná pripravený na ďalší ohyb.Ak sa prekročí pracovný cyklus 25 %, magnet sa nakoniec príliš zahreje a dôjde k tepelnému preťaženiu.Magnet sa nepoškodí, ale pred opätovným použitím ho musíte nechať vychladnúť asi 30 minút.

Prevádzkové skúsenosti so strojmi v teréne ukázali, že 25 % pracovný cyklus je pre typických používateľov celkom primeraný.V skutočnosti niektorí používatelia požadovali voliteľné vysokovýkonné verzie stroja, ktoré majú väčšiu upínaciu silu na úkor menšieho pracovného cyklu.

Magnabend upínacia sila:

Praktická upínacia sila:

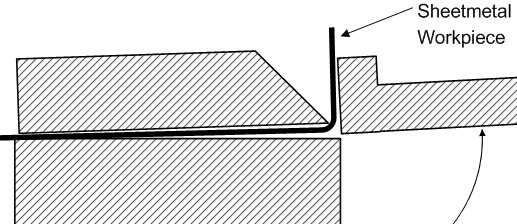

V praxi sa táto vysoká upínacia sila realizuje len vtedy, keď nie je potrebná(!), teda pri ohýbaní tenkých oceľových obrobkov.Pri ohýbaní neželezných obrobkov bude sila menšia, ako je znázornené na grafe vyššie, a (trochu zvedavo) je menšia aj pri ohýbaní hrubých oceľových obrobkov.Je to preto, že upínacia sila potrebná na vytvorenie ostrého ohybu je oveľa vyššia ako sila potrebná pre polomer ohybu.Čo sa teda stane, je to, že ako ohyb postupuje, predná hrana upínacej lišty sa mierne zdvihne, čím umožní obrobku vytvoriť polomer.

Malá vzduchová medzera, ktorá sa vytvorí, spôsobuje miernu stratu upínacej sily, ale sila potrebná na vytvorenie polomerového ohybu klesla prudšie ako upínacia sila magnetu.Výsledkom je stabilná situácia a svorka nepustí.

To, čo je opísané vyššie, je režim ohýbania, keď je stroj blízko hranice svojej hrúbky.Ak skúšate ešte hrubší obrobok, potom sa samozrejme upínacia lišta zdvihne.

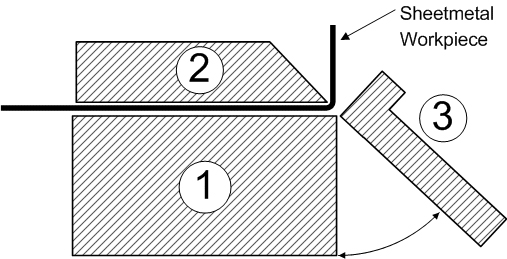

Tento diagram naznačuje, že ak by bol okraj prednej časti svorky trochu zaoblený, a nie ostrý, potom by sa vzduchová medzera pre hrubé ohýbanie zmenšila.

V skutočnosti je to tak a správne vyrobený Magnabend bude mať svorku so zaobleným okrajom.(Zaoblená hrana je tiež oveľa menej náchylná na náhodné poškodenie v porovnaní s ostrou hranou).

Hraničný spôsob zlyhania ohybu:

Ak sa pokúsite o ohýbanie veľmi hrubého obrobku, stroj ho neohne, pretože upínacia lišta sa jednoducho zdvihne.(Našťastie sa to nedeje nijako dramaticky, svorka len potichu povolí).

Ak je však ohybové zaťaženie len o málo väčšie ako ohybová kapacita magnetu, vo všeobecnosti sa stane, že ohyb bude pokračovať asi o 60 stupňov a potom sa svorka začne posúvať dozadu.V tomto režime poruchy môže magnet odolávať ohybovému zaťaženiu len nepriamo vytváraním trenia medzi obrobkom a lôžkom magnetu.

Rozdiel v hrúbke medzi poruchou v dôsledku zdvihnutia a poruchou v dôsledku kĺzania nie je vo všeobecnosti príliš veľký.

Zlyhanie pri zdvíhaní je spôsobené tým, že obrobok vypáči prednú hranu upínacej lišty smerom nahor.Tomuto odolá hlavne upínacia sila na prednej hrane svorky.Upínanie na zadnej hrane má malý účinok, pretože je blízko miesta, kde sa otáča upínacia lišta.V skutočnosti je to len polovica celkovej upínacej sily, ktorá odoláva zdvihnutiu.

Na druhej strane skĺznutiu bráni celková upínacia sila, ale len prostredníctvom trenia, takže skutočný odpor závisí od koeficientu trenia medzi obrobkom a povrchom magnetu.

Pre čistú a suchú oceľ môže byť koeficient trenia až 0,8, ale ak je prítomné mazanie, môže byť až 0,2.Typicky to bude niekde medzi tým, že okrajový spôsob zlyhania ohybu je zvyčajne spôsobený kĺzaním, ale zistilo sa, že pokusy o zvýšenie trenia na povrchu magnetu nie sú užitočné.

Hrúbka kapacita:

Pre telo magnetu typu E so šírkou 98 mm a hĺbkou 48 mm a s 3800 ampérovou závitovou cievkou je kapacita ohybu po celej dĺžke 1,6 mm.Táto hrúbka platí pre oceľový plech aj hliníkový plech.Na hliníkovom plechu bude menej upnutia, ale vyžaduje si menší krútiaci moment na jeho ohýbanie, takže sa to kompenzuje takým spôsobom, že poskytuje podobnú meraciu kapacitu pre oba typy kovov.

Existuje niekoľko upozornení na uvedenú kapacitu ohybu: Hlavná je, že medza klzu plechu sa môže značne líšiť.Kapacita 1,6 mm platí pre oceľ s medzou klzu do 250 MPa a pre hliník s medzou klzu do 140 MPa.

Hrúbka nehrdzavejúcej ocele je približne 1,0 mm.Táto kapacita je výrazne nižšia ako u väčšiny ostatných kovov, pretože nehrdzavejúca oceľ je zvyčajne nemagnetická a napriek tomu má primerane vysokú medzu klzu.

Ďalším faktorom je teplota magnetu.Ak sa magnet nechá zahriať, odpor cievky bude vyšší a to zase spôsobí, že odoberie menej prúdu s následnými nižšími ampérzávitmi a nižšou zvieracou silou.(Tento efekt je zvyčajne dosť mierny a je nepravdepodobné, že by spôsobil, že stroj nebude spĺňať svoje špecifikácie).

Nakoniec by bolo možné vyrobiť Magnabends s hrubšou kapacitou, ak by bol prierez magnetu väčší.

Čas odoslania: 27. augusta 2021